Ermüdungseigenschaften konventioneller und hybrider Inconel 718-Lötverbunde mit Nickelbasislot Ni 660

Autoren: M. Sc. Julia Bültena, Dr.-Ing. Lukas Wojarski, M. Sc. Fabian Frittgen, Prof. Dr.-Ing. Dipl.-Wirt.Ing. Wolfgang Tillmann

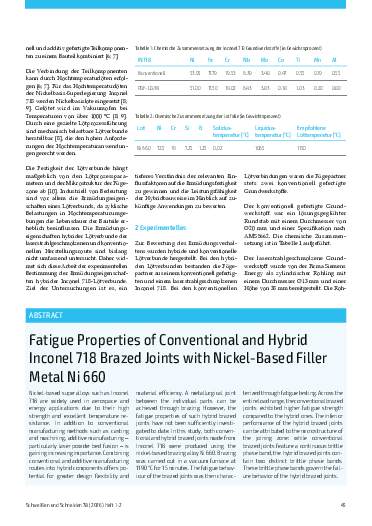

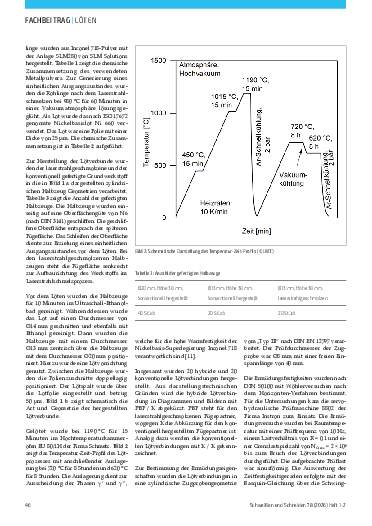

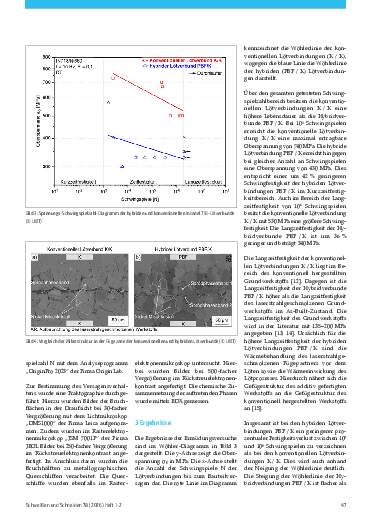

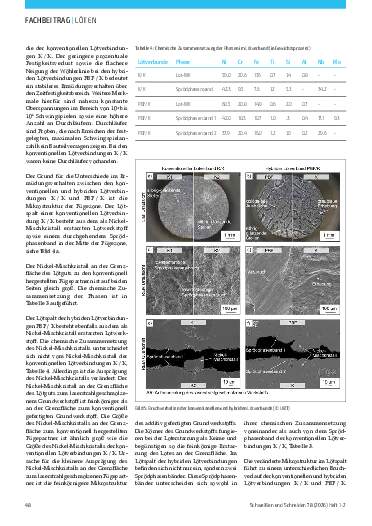

Nickelbasis-Superlegierungen wie Inconel 718 werden aufgrund ihrer hohen Festigkeit und Temperaturbeständigkeit in der Luft- und Raumfahrt sowie der Energietechnik eingesetzt. Neben konventionellen Fertigungsverfahren wie dem Gießen und der spanenden Bearbeitung gewinnt die Additive Fertigung – insbesondere das Laserstrahlschmelzen – an Bedeutung. Die Kombination der konventionellen und additiven Herstellrouten zu hybriden Bauteilen bietet Potenzial für mehr Design-freiheit und Materialeffizienz. Die stoffschlüssige Verbindung konventionell und additiv gefertigter Teilkomponenten zu einem Bauteil kann durch Löten erfolgen. Die Ermüdungseigenschaften solcher hybriden Lötverbindungen sind bislang unzureichend untersucht. In dieser Arbeit wurden daher konventionelle und hybride Lötverbindungen aus Inconel 718 mit dem Nickelbasislot Ni 660 hergestellt. Gelötet wurde im Vakuumofen bei 1190 °C für 15 Minuten. Anschließend wurde das Ermüdungsverhalten der Lötverbunde mit Wöhlerversuchen bestimmt. Die konventionellen Lötverbindungen zeigen über den gesamten Belastungsbereich eine höhere Ermüdungsfestigkeit als die hybriden Lötverbindungen. Die Ursache für das schwächere Abschneiden der hybriden Lötverbindungen liegt in der Mikrostruktur der Fügezone: Während die konventionellen Lötverbindungen ein durchgehendes Sprödphasenband aufweisen, sind im Hybridverbund zwei unterschiedliche Sprödphasenbänder vorhanden, welche das Bauteilversagen der hybriden Lötverbunde dominieren.

Als Abonnent haben Sie die Möglichkeit einzelne Artikel oder vollständige Ausgaben als PDF-Datei herunterzuladen. Sollten Sie bereits Abonnent sein, loggen Sie sich bitte ein. Mehr Informationen zum Abonnement