Reduktion von Eigenspannung und Verzug beim gepulsten Elektronenstrahlschweißprozess

Autoren: Marcel Troise, Dr.-Ing. Simon Olschok, Prof. Dr.-Ing. Uwe Reisgen

DOI: https://doi.org/10.53192/SUS20251238

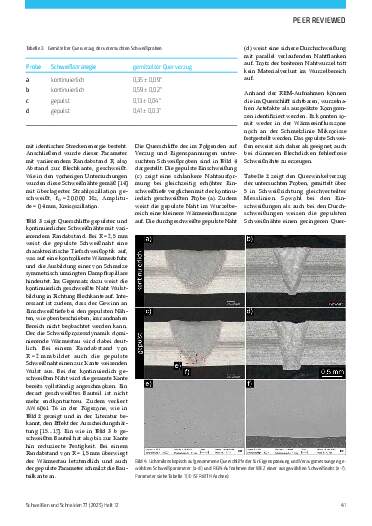

Der Einsatz gepulster Laser anstelle von Dauerstrichlasern beim Laserstrahlschweißen ist ein industriell bewährtes Verfahren, um die Wärmeeinbringung in das Werkstück zu reduzieren, die Prozesseffizienz zu erhöhen und thermische Beanspruchung des Werkstoffs zu minimieren, insbesondere bei dünnwandigen Werkstücken. Da sowohl Verzug als auch Eigenspannungen von der Abkühlrate des Bauteils abhängig sind, bietet ein gepulster Strahlschweißprozess zusätzliche Einstellparameter, diese zu beeinflussen. Gepulstes Elektronenstrahlschweißen findet in der Industrie zurzeit kaum Anwendung, da die Dynamik des Prozesses, insbesondere im Tiefschweißbereich, bei niedrigen Frequenzen zu Poren, Spiking und Materialauswurf führen kann und die technische Umsetzung bei hohen Frequenzen eine Herausforderung darstellt. Die in dieser Arbeit verwendete Elektronenstrahlschweißanlage ermöglicht Pulsfrequenzen von bis zu f = 1.000 Hz und eine minimale Puls-an-Zeit von tan = 0,6 ms. Im Rahmen dieser Arbeit wurde der Einfluss des gepulsten Elektronenstrahlschweißens auf AW 6061 T6-Dünnbleche untersucht. Es konnte gezeigt werden, dass der gepulste Elektronenstrahl die Einschweißtiefe und damit die Prozesseffizienz erhöht, die Breite der Wärmeeinflusszone reduziert und sowohl den Bauteilverzug als auch die Schweißeigenspannungen positiv beeinflussen kann.

Als Abonnent haben Sie die Möglichkeit einzelne Artikel oder vollständige Ausgaben als PDF-Datei herunterzuladen. Sollten Sie bereits Abonnent sein, loggen Sie sich bitte ein. Mehr Informationen zum Abonnement